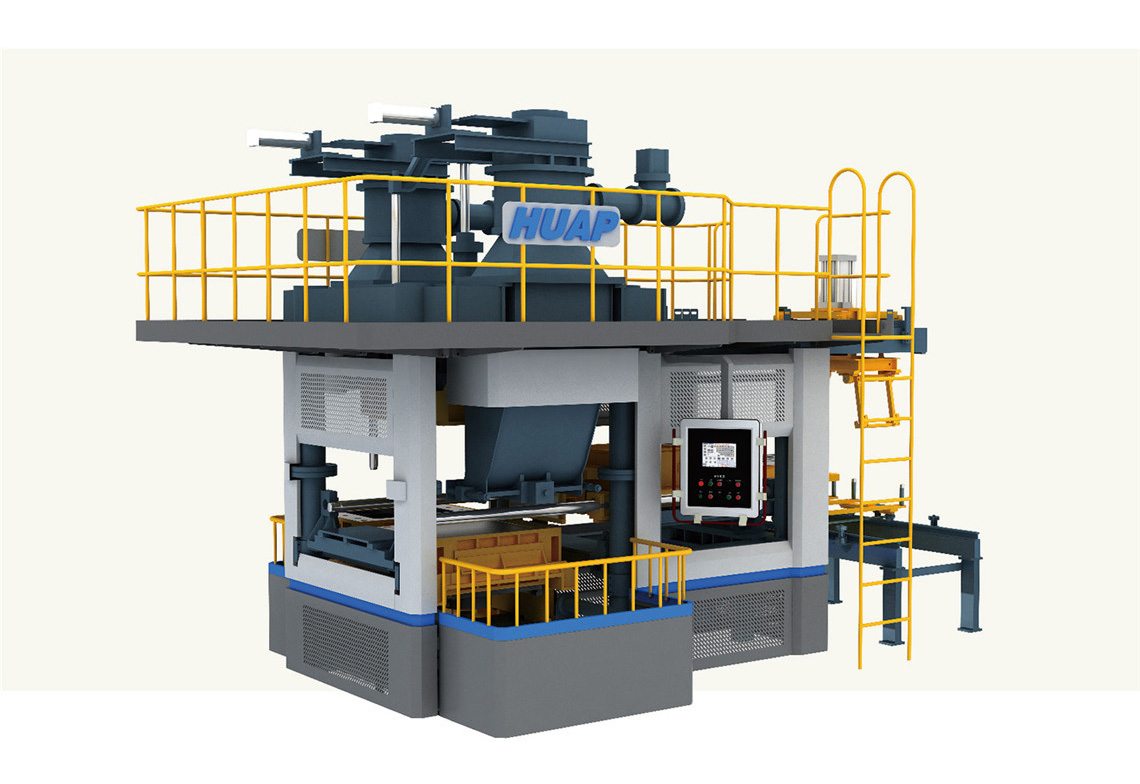

XZ42系列水平分型全自动脱箱射压造型线

主要规格和技术参数

| 项目 型号 | 砂型尺寸

(mm) |

造型速度

(sec/mold) |

下芯时间

(sec/mold) |

压缩空气耗量

(m3/min) |

功率

(kw) |

型砂耗量

(T/h) |

| XZ42-6556A | 650 × 560 × 150/150 | 25 | 22 | 5 | 45 | 约22 |

| XZ42-6556H | 650 × 560 × 200/200 | 26 | 23 | 5 | 45 | 约29 |

| XZ42-7060H (Ⅰ) | 700 × 600 × 250/200 | 28 | 25 | 5.5 | 45 | 约35 |

| XZ42-7060H (Ⅱ) | 700 × 600 × 250/200 | 28 | 25 | 5.5 | 45 | 约39 |

| XZ42-8070H | 800 × 700 × 220/220 | 30 | 27 | 6.5 | 55 | 约42 |

制造工艺流程

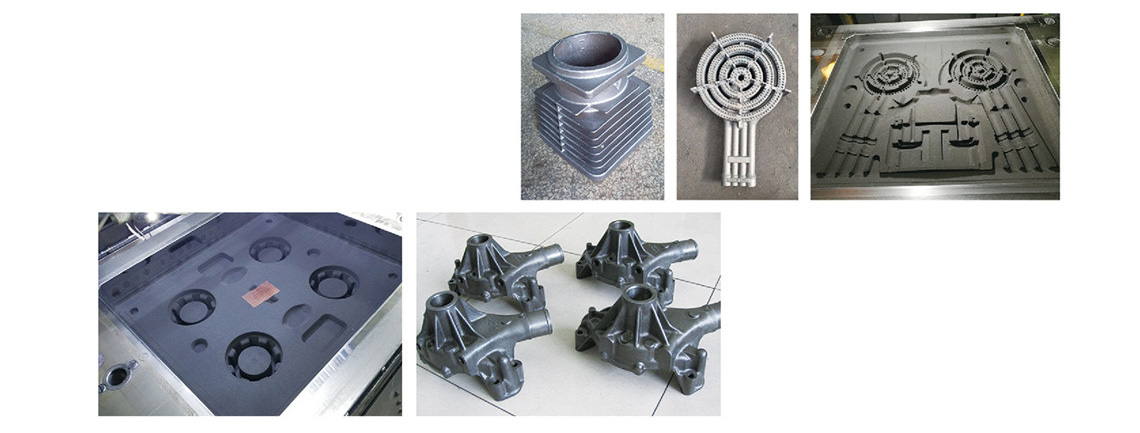

模板反压的效果

射砂结束后,模板和模型向砂箱内压实(模板反压),促使与模板、模型接触的铸型表面紧实度大幅提高(分布也比较均匀),而远离模板和模型的砂型背面紧实度略低(图B),有利于铸型透气性改善,其结果与传统的压实(压板从砂型上方加压)效果正好相反(图A、图B)。

造型线附带两只模板框(一只生产中,一只供准备);通过快速换模机构,实现快速换模,提高了生产率

配有液压系统油温控制器,有效控制油温,确保油品质量和液压系统性能稳定。

造型主要动作均比例阀控制,动作快慢结合,柔性强,效率高

采用优质元器件,比如缸、阀、泵、电气元件等,确保

设备运行可靠、稳定

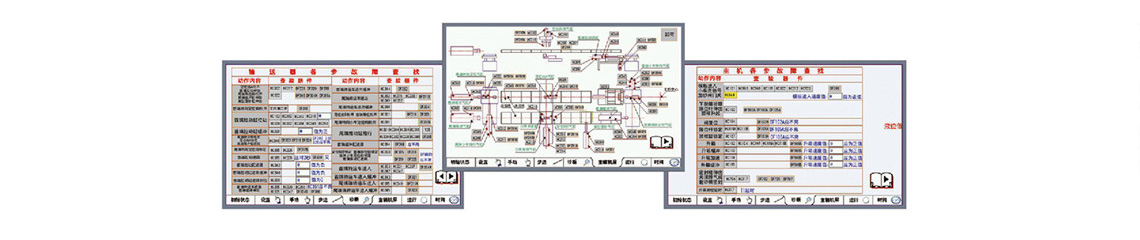

带故障自诊断功能,方便排除故障;操作简单

采用多项密封、防尘技术,比如导杆、模板框、射砂阀门等处。

避免喷砂漏砂,提高了耐磨性和密封性

下芯时间长

下芯时不停机

机外下芯安全性高

对于一些特殊铸件,比如炉头、带散热片的气缸头等,模板反压工艺能较容易解决成型问题

造型工序简单,无砂箱翻转、回转动作,能耗低,造型动作稳定、可靠

模板反压作用,型腔面硬度达到要求时,其背面硬度低于型腔面硬度,砂型透气性良好

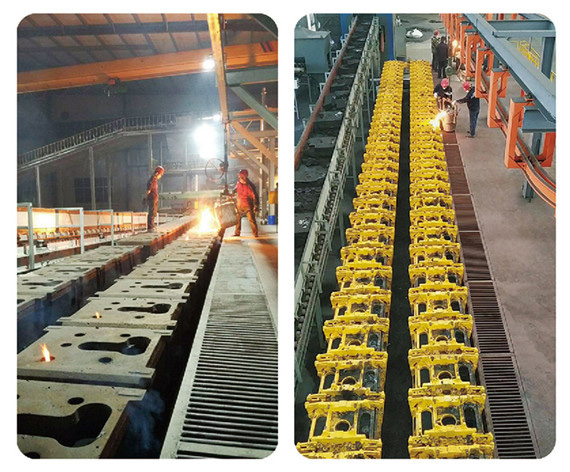

快盈lV 对于普通灰铁件,建议采用平板式压铁;对于一些复杂球铁件,建议采用专用夹板式压铁,而且均带有压铁清扫机构

布线方案

| 序号 | 名称 | |

| 1 | 造型机 | flashless molding machine |

| 2 | 浇注环轨 | pouring station |

| 3 | 铸型输送机 | mold conveyor |

| 4 | 推型机构 | mechanism of pushing mold |

| 5 | 取放压铁机械手 | machanical arm |

| 6 | 冷却段 | cooling section |

布线方案需考虑如下因素

| 铸件的冷却时间 | 模具库位置空间 |

| 物料运输通道、堆放位置 | 铸件出料、走向 |

| 厂房的长宽尺寸及位置朝向 | 必需的环保设备位置空间 |

| 铁水转运便捷安全 | 安全通道 |

| 砂芯周转位置空间 | 浇注速度的保证 |

几项说明

性能合格的型砂是射压造型线正常使用的基本条件。

合格型砂性能如下:

| 项目 | 推荐值 |

|

湿压强度(kpa) (kgf/cm2) |

120~140 1.2~1.4 |

|

湿拉强度(kpa) (kgf/cm2) |

-20 ~0.2 |

| 透气性 | ≤120 |

| 紧实率 | 38±2% |

| 型砂水分含量 | 2.8~3.5% |

| 有效膨润土含量 | ^7.5% |

| 含泥量 | 11~14% |

| 砂温 | ≤室温+10°C |

| 原砂粒度 | 70/140 (50/100) |

理想的砂铁比是5:1 ~10:1。砂铁比太高,则铸件产量低,型砂消耗量大,而且落砂后的型砂不利于溃散和回用;砂铁比太低,则砂温高,增加了后续砂冷却的难度,而且型砂有效成分一膨润土和煤粉烧损大,给混砂后型砂性能保证带来难度。

通常的射砂压力是0.16~0.25MPa。

现场案例

COPYRIGHT © 2021 快盈lV 版权归本公司所有